电感耦合等离子体发射光谱(ICP-OES)法测定废催化剂及浸取渣中7种有价元素

引言

钒催化剂是现代工业过程中比较重要的化学品之一,广泛用于石油化工、硫酸生产、烟气脱硫等领域。生产硫酸的关键是在转化器中,SO2和空气中的O2在钒催化剂的作用下催化转化为SO3,其性能优劣直接关系到硫酸生产效率、成本及尾气中硫氧化物的排放。催化剂在装置上长时间运行会因杂质气、烧结、老化、氟砷中毒等引起失活或活性下降。为保证其催化剂的运行效率和降低硫酸生产成本,需定期对装置中的催化剂进行筛分、补充和替换,根据报道,每年从装置上更替下来的废催化剂约9000t。这些被替换下来的工业硫酸废催化剂中含有4%~8%的V2O5和18%~30%的碱金属硫酸盐[8],及其他少量的AL、Fe、Mn、Cr等杂质,因而作为钒化合物和碱金属盐资源化回收利用的重要原料[9]。从工业硫酸废催化剂中回收利用钒和碱金属盐是许多科研人员所关注的热点,其目的是将废催化剂中的钒、碱金属硫酸盐分离出来并加以利用[10-12]。因构成催化剂的载体硅藻土具有很强的吸水性,在常规的浸取过程中很难对其中的钒和碱金属盐等有价金属进行彻底分离,通常浸取渣中还含有0.5%~1%钒化合物。柱层析分离是一种自上而下的流动浸取分离方式,能逐级地将废催化剂的碱金属盐和钒化合物冲洗出来,为提高钒及碱金属盐的浸出效率,对其化学组分进行监控具有非常重要的意义。电感耦合等离子发射光谱是一种成熟且常用的组分含量分析手段,具有精密度高、测试范围宽、同时多元素检测等优点,被广泛用于多种材料的组分含量测定。因工业硫酸废催化剂特殊的化学组成,目前基于电感耦合等离子体发射光谱(ICP-OES)同时测定废催化剂中钒、钾、钠、铝、铁、砷、硫的研究报道较少。本文在工业硫酸废催化剂柱层析浸取实验的基础上,采用电感耦合等离子体发射光谱法同时测定样品中的钒、钾、钠、铝、铁、砷、硫元素含量,并考察废催化剂浸取前后微观结构情况及主要成分浸出效率,测定结果准确且稳定性较好。

1.实验部分

1.1实验材料

实验所需的硫酸废催化剂(购自于威顿(中国)化工有限责任公司)),电感耦合等离子体发射光谱仪(ICP-OES;上海美析仪器有限公司),微波消解仪及石墨炉消解仪,移液枪1~5mL,多功能电动单道移液器100~1000μL、电子天平,去离子水采用超纯水机制备的I级水,相关标准物质购自北京北方伟业计量技术研究院,硝酸、氢氟酸、盐酸等均为优级纯(购自国药集团化学试剂有限公司),AL、V、Fe、K、Na、As、S的混合标准储备溶液(定制浓度,国家标准物质中心),氩气纯度>99.999%。

1.2废催化剂浸取实验

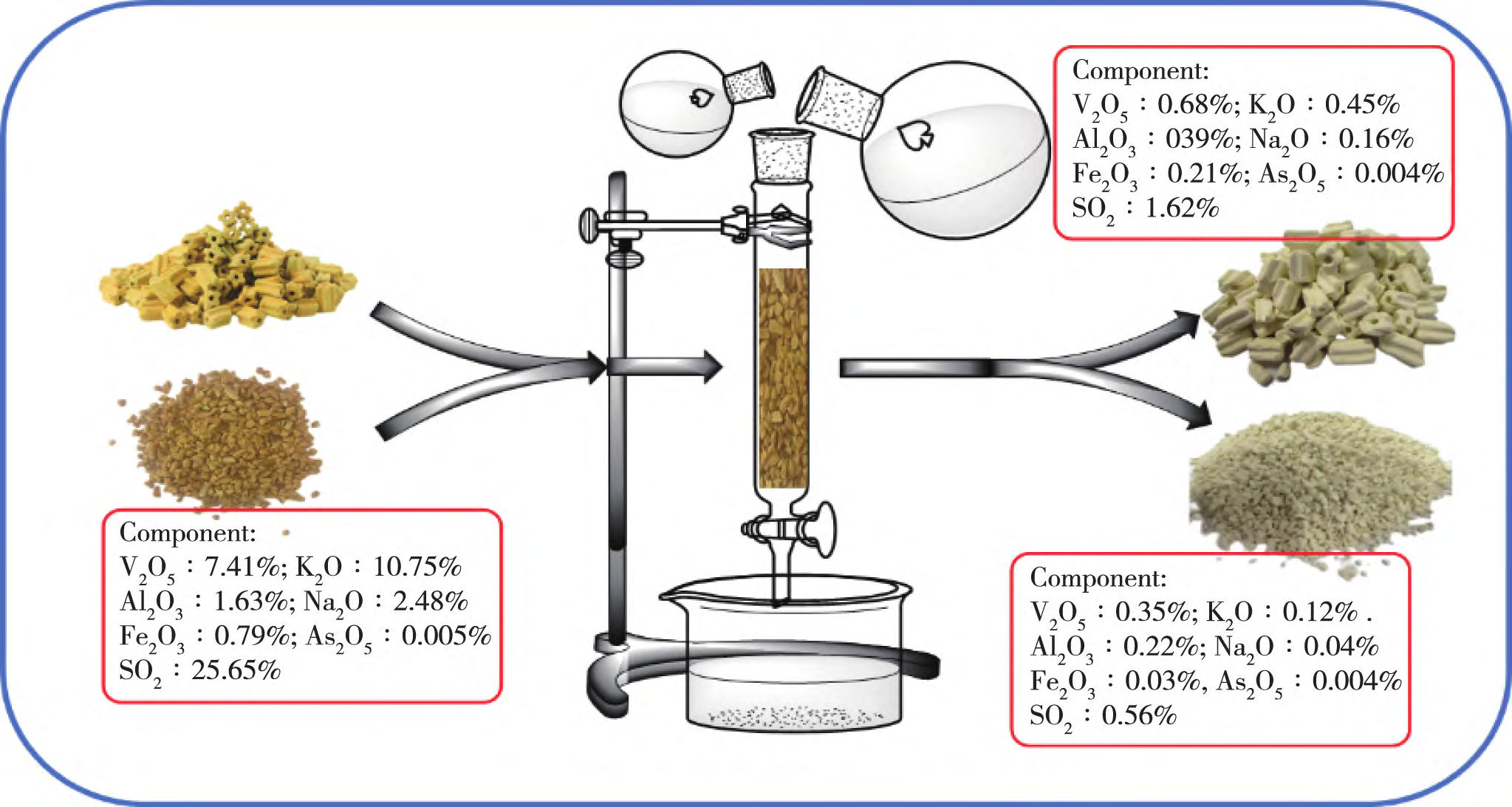

将废催化剂粉碎过筛处理,获得粒径约为4~5mm的样品(标记为Samp.1),随后将样品装入直径为60mm的层析柱中,上层塞上棉花,首先采用去离子水浸洗废催化剂中的碱金属盐及其他可溶性物质,待催化剂颗粒全部转化为褐色后,加入质量分数为10%的草酸溶液或硫代硫酸钠溶液继续进行还原浸洗钒化合物,至层析柱中样品全部从褐色转化为亮黄色,然后在用100mL去离子水浸洗,得到浸取处理样品Samp.2,随后对Samp.2样品进行压榨处理后得到Samp.3样品。催化剂浸出方法参照专利CN114045400B进行[16],具体过程如图所示。

1.3实验方法

1.3.1样品制备

称取约40g废催化剂及浸取渣样品,在瓷研钵内破碎研细、过筛处理后,将样品置于干燥箱中105~110℃干燥处理2h,后取出置于干燥器内冷却至室温备用。称取约0.10g(精确至0.0001g)样品于消解罐中,加入5mL浓硝酸、3mL氢氟酸、2mL浓盐酸,盖上盖子放入微波消解仪,设定程序升温消解,消解完成打开风扇冷却至室温,对消解液进行赶酸处理后,将得到的消解液进行定容、稀释配制待测溶液。

微波消解程序为:室温升至80℃,保持20min,随后升至温至100℃,保持时间20min,再升温至120℃,保持10min,最后升至180℃,保持20min,所得的消解液澄清,无杂质颗粒物。将所得的消解液置于166℃石墨炉上赶酸,保持试样酸度与标液中酸度相近,以抵消酸度带来的干扰。

ICP-OES工作条件:高频发射功率为1150W,泵速30r/min,载气流量为0.62L/min,冷却气流量为12.5L/min,辅助气流量为0.50L/min,观测高度为10mm。

1.3.2标准溶液配制

取5mL定制浓度的混合标准溶液置于50mL容量瓶,加入3mL的1+1硝酸溶液,加水定容至刻度得到中间储备液,再分别用移液枪移取0、0.5、1.0、2.0、4.0、8.0mL中间储备溶液于50mL容量瓶,并加入3mL(1+1)硝酸溶液,加水定容至刻度,摇匀后得到S、K浓度为0、1.0、2.0、4.0、8.0、16mg/L,AL、Fe浓度为0、0.07、0.14、0.28、0.56、1.12mg/L,V浓度为0、0.66、1.32、2.64、5.28、10.56mg/L,Na浓度为0、0.34、0.68、1.36、2.72、5.44mg/L,As浓度为0、0.04、0.08、0.16、0.32、0.64mg/L的系列混合标准溶液。

1.3.3分析谱线的选择

按照方法确定的仪器工作条件,通过对标准系列溶液和未知含量待测样品溶液进行光谱扫描,经扣除背景处理、对比检测图谱数据,选择无干扰锋、信噪比大、灵敏度高、强度大的元素谱线作为待测组分的分析谱线,经综合考察最终确定AL、V、Fe、K、Na、As、S的谱线分别为394.401、309.311、238.204、766.490、589.592、189.042、180.731nm。

2.结果与讨论

2.1校准曲线和检出限

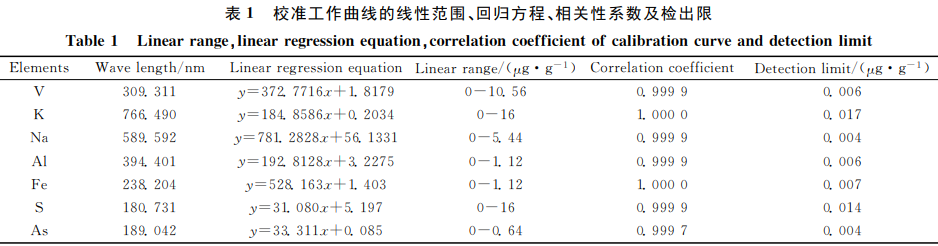

按照仪器设定的工作条件及所取得的谱线,对标准溶液进行系列测定,以待测元素的浓度为横坐标,发射强度为纵坐标,绘制校准工作曲线。在最佳仪器工作条件下对空白样品连续测定11次,以测定结果标准偏差的3倍计算各待测元素的检出限,以9倍检出限为测定下限,其标准溶液工作曲线的线性关系和检出限及元素波长见表1。

根据表1中的检测数据可知,除砷的相关性系数为0.9997外,V、K、Na、S、AL、Fe的相关性系数(R2)均大于0.9999,因此,在线性范围内,检测数据的可靠性和准确性符合检测要求。

2.2加标回收实验

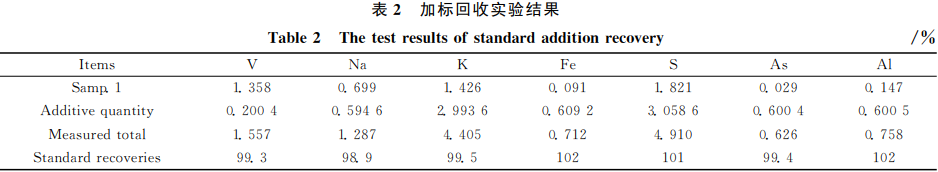

按照实验方法,测定废催化剂浸取前后样品中AL、V、Fe、K、Na、As、S,并进行加标回收实验,具体测定结果如表2所示。

根据表3中的实验数据可以看出,样品中7种元素的加标回收率在98.9%~102%,符合相关分析标准要求,检测结果满足日常检测准确度的要求。

2.3方法精密度实验

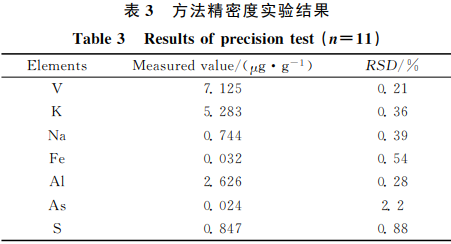

按照实验方法,测定工业硫酸废催化剂浸取后的样品中AL、V、Fe、K、Na、As、S单元素含量,同一样品平行检测11次,检测方法的精密度,检测结果见表3。

根据表3中的检测数据可知,除As的相对标准偏差(RSD)为2.2%外,其余元素检测的相对标准偏差均小于1%,对于工业硫酸废催化剂中的AL、V、Fe、K、Na、As、S七种元素含量在μg/g级别的检测来说,方法精密度好,可以满足检测要求。

2.4废催化剂主要元素的浸出效率

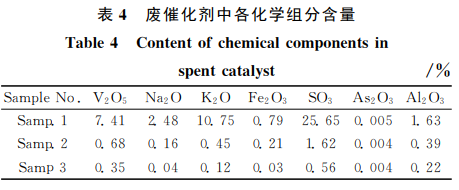

按照仪器设定的最佳实验条件下,采用电感耦合等离子体发射光谱(ICP-OES)法对废催化剂浸取前后样品中的钒、钾、钠、铁、铝、硫、砷7种目标元素含量进行测定,测定结果见表4。

根据表4中的测定数据可以看出,废催化剂样品中主要物质为钒、钠、硫和钾化合物,其一次浸取的浸出率分别为90.82%、93.55%、95.81%、93.68%,经压榨处理后,目标元素的浸出率提高至95.28%、98.39%、98.88%、97.82%。

2.5样品测试结果对比

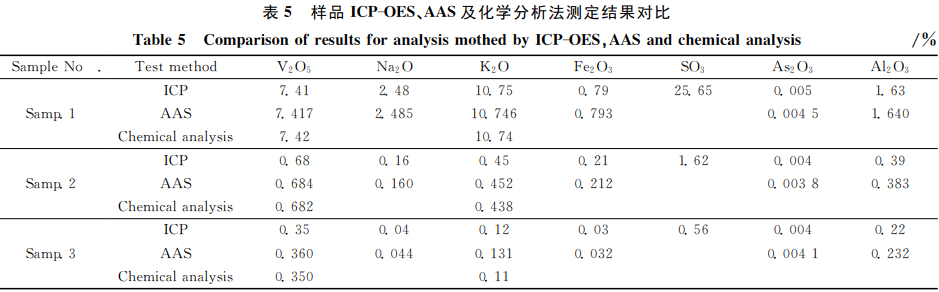

采用电感耦合等离子体发射光谱(ICP-OES))法、原子吸收光谱(AAS)法及化学分析法对3种废催化剂样品中相关组分及含量进行了检测,其中化学分析法主要采用高锰酸钾-硫酸亚铁铵、四苯硼钠法测定样品中的钒和钾含量[17],具体测试数据见表5。

根据表5中的测定数据可知,采用ICP-OES法测定废催化剂3种样品中的钒、钾、钠、铁、铝、硫、砷元素的测试数据与原子吸收光谱法或化学分析法测定结果接近,尤其是重点关注的钒、钾含量,ICP-OES测试的结果与化学和AAS测定结果一致,符合检测标准要求。

3.结论

1)采用微波消解及ICP-OES法对样品中的V、S、K、Na、AL、Fe、As含量进行了测定研究,并与AAS法和化学分析法进行了对比分析。此外,初步考察废催化剂浸取前、浸取及挤压处理后样品中V、Na、S、K的含量,并对废催化剂样品中V、Na、S、K的浸取率进行了考察,结果发现,样品经过挤压处理后,V、Na、S、K的浸出率可提高至95.28%、98.39%、98.88%、97.82%。

2)采用柱层析分离法对硫酸工业废催化剂样品中的有价元素进行了浸取研究,SEM表征结果表明,采用柱层析浸取处理后载体硅藻土表面和孔道中的沉积物消失,表面洁净、孔道清晰。

3)基于废催化剂复杂体系下,多组分物质的ICP-OES测定方法具有较好的稳定性和准确性。经结果比对表明,ICP-OES测定结果与AAS和化学分析方法测定结果基本一致。

方法来源:[1]田坤,徐臣松,罗昊楠.电感耦合等离子体发射光谱(ICP-OES)法测定废催化剂及浸取渣中7种有价元素[J].中国无机分析化学,2024,14(10):1431-1436.